F1の新安全デバイス「ハロ」 2頭の象に踏まれても壊れない材質とその製造方法とは?

2018年のF1に導入された頭部保護デバイス「ハロ」(Halo、”ヘイロー”とも呼ぶ)は、アフリカ象2頭分の重量に耐え、225km/hという速度で飛来する大型のスーツケースを弾き飛ばす強度を持つとされる。メルセデスのジェームス・アリソンは、その強度を「2階建てのロンドンバスに耐えられる」と形容した。

そんな圧倒的な強度を持つハロはどの様にして製造されているのだろうか?材質は何なのだろうか? 需要は低いと思うが、幾らかその秘密が明らかとなってきたので以下に紹介しよう。

© Getty Images / Red Bull Content Pool、トロロッソ・ホンダのハロは上部に空力パーツが後付されている

ハロの素材は?

ハロは、走行中にマシン前方から飛来するデブリ等からドライバーの頭部を守るために導入された安全装置だ。FIAから認可を得たドイツのCPテック社、英国のSSTT、そしてイタリアのVシステムの3メーカーのみが製造を許可されている。中でも一番最初に認証されたCPテック社は、全10チーム中9つのチームと契約を結んでいる他、F1のみならずF2とフォーミュラEにも供給しており、ハロ製造の最大手企業。とある一つのチームのみ、3社すべてからデバイスを購入している。

「一ヶ月半以内に10トンもの高強度チタンを仕入れる必要がありました。しかも期日内に完璧な品質でね」とCPテック社のステファン・ザカリアス、季刊誌AUTOにコメントを寄せた。開幕前の段階で既に70個のハロを生産・出荷しており、3月末までに100個を生産する予定だという。

ハロは航空宇宙産業で広く使われているグレード5のチタンで作られており、比較的軽量であることに加えて強度と剛性が高いことで知られている。チタンがタイタン(巨人)に由来して名付けられた事を考えても、まさにもってこいの素材と言えよう。CPテック社は1990年にモータースポーツ産業に進出する以前から、航空宇宙材料やその製造方法に精通していた。

creativeCommonsrikrose チタンのカトラリー。酸化被膜はカラフルだが素地は無色

難易度の高いチタン加工

チタンはその強度と熱伝導率の低さ等から加工の難しい金属として知られる。削ろうとすると切削工具の刃がやられてしまうし、加工精度のバラツキも出易い。化学的に非常に活性で酸素や窒素と反応し易いため溶接性も悪い。製造加工には最先端の特殊な設備とノウハウが必要となる。

FIA AUTO誌 #22より

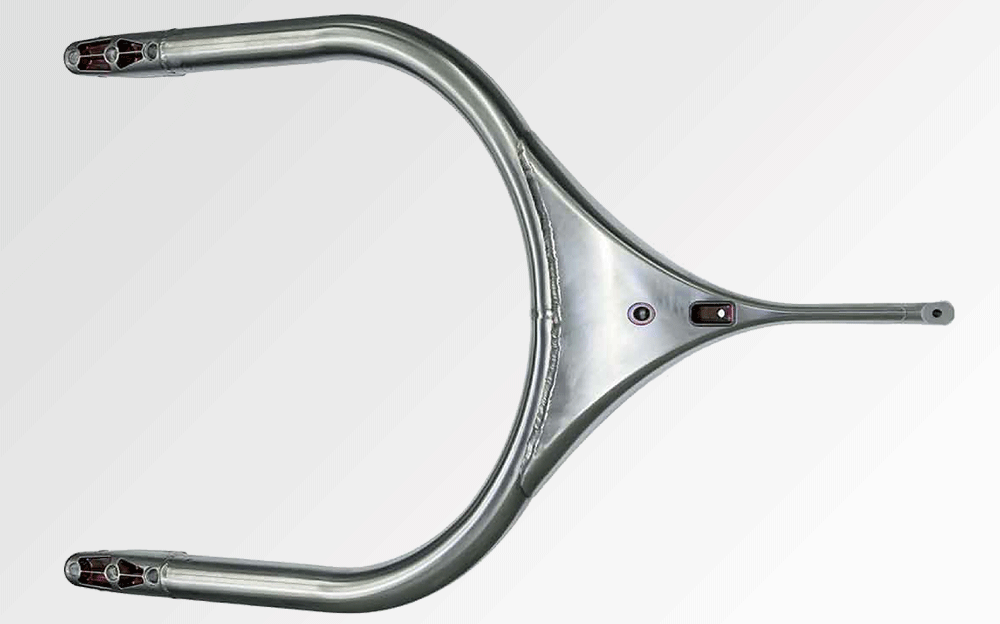

ハロは5つのパーツから構成されている。メインとなる2つのパイプ、車体側との取り付け部分の2つ、そしてドライバーの目の前に佇む事になるセンターポールの5つだ。まずはこの5つの部品を機械加工するところから作業が始まる。ただし、加工に際しては事前に熱処理をしておく必要がある。金属は一般的に、一度高温に晒すことで加工性が向上する。これを焼鈍(やきなまし)と言う。

パイプには曲げ加工がなされ、他の4つのパーツはガンドリル加工等によって無垢の鍛造チタンブロックから削り出される。ガンドリルは元来、その名の通り銃口の穴をあけるために開発された。ドリル内部の油穴を通って刃先から高圧の切削油が噴射されるという特殊な仕組みを備えている。

ザカリアスは「溶接を行うには、大気とは隔絶された溶接チャンバーが必要です」と説明する。一般的にチタンを溶接する際には、アルゴンなどの不活性ガスを使って溶接面と空気とを完全に遮断する。通常は製品に応じて専用の治具を作りそこにガスを供給し続けることで簡易的にシールドするが、AUTO誌に掲載された製造工程の写真を見る限り、CPテック社は専用の巨大密閉装置を備えているようだ(下図右の上から2つ目)。

FIA AUTO誌 #22より

幾重もの品質チェック

製造されたデバイスには厳しいテストが課せられる。すべてのデバイスはジオメトリチェック、重量チェック、そしてX線やクラックテストなどの非破壊検査を受ける。CPテック社の場合は、これらテストを社内で実施している。

「我々は航空宇宙産業を基盤としているため、物理テストベンチとライフサイクルテストを含む非常に強力なテスト部門を持っているのです。認定を受けたスタッフ達が航空宇宙規格に準拠した試験を行います」とザカリアス。まさにハロ製造に適任というわけだ。

テストに合格したハロは、手作業によってショット・クリーニングが施される。何本もの細い棒状の金属をハロ表面に高速で打ち付けることによって、表面を研磨する。ハロにはその周辺20mmにエアロパーツの装着が認められており、この研磨によってチーム側の取り付けの手間が省かれる。

安全に関わるデバイスの製造には、目に見えない多大な労力とプロセスが求められる。ハロは、ドライバーの周りを取り囲むサバイバルセルを破損させる事なく、5秒間に渡って125キロニュートンの力(重量換算すると12トン相当)もの力に耐えなければならない。傍から見ると細いフレーム状のダサいパーツに過ぎないが、ハロはF1マシンのあらゆる部分の中で最大の強度を持つ最強パーツなのだ。